233网校2019年一级造价工程师《建设工程技术与计量(安装)》第二章视频内部资料,考点”安装工程施工技术之切割和焊接“。下面跟着李恺老师一起学习,免费试听精讲班课程>>

第二章 安装工程施工技术

李恺老师简介:注册安全工程师、注册一级建造师、注册造价工程师。主讲造价工程师《建设工程技术与计量(安装)》、《案例分析》,一级建造师《机电工程管理与实务》。针对考试有独特的教学方法,应试性极强。

第一节 切割和焊接

一、切割

切割方法分为机械切割、火焰切割、电弧切割和冷切割四大类。

(二)火焰切割

火焰切割是利用可燃气体在氧气中剧烈燃烧及被切割金属燃烧所产生的热量而实现连 续切割的方法。其工作原理是用氧气与可燃气体混合后燃烧形成的高温火焰,将被割金属表面加热到燃点,然后喷出高速切割氧流,使金属剧烈氧化燃烧并放出大量热量,高压切割氧流同时将氧化燃烧形成的熔渣从割口间隙中吹除,形成割口,随着割炬向前移动使工 件形成切口。

(二)火焰切割

氧-燃气火焰切割按所使用的燃气种类,可分为氧-乙炔火焰切割(俗称气割)、氧-丙烷火焰切割、氧-天然气火焰切割和氧-氢火焰切割。实际生产中应用最广的是氧-乙炔火焰切割和氧-丙烷火焰切割。

1.气割金属需满足的条件

(1)金属在氧气中的燃烧点应低于其熔点;

(2)金属燃烧生成氧化物的熔点应低于金属熔点,且流动性要好;

(3)金属在切割氧流中的燃烧应是放热反应,且金属本身的导热性要低。

符合上述气割条件的金属有纯铁、低碳钢、中碳钢、低合金钢以及钛。

铸铁、不锈钢、铝和铜等不满足气割条件,不能应用火焰切割,目前常用的是等离子弧切割。

例:符合气割条件的金属有( )。

A.中碳钢

B.铝

C.不锈钢

D.钛

233网校答案:AD

2.氧-乙炔火焰切割

氧-乙炔火焰的最高温度可达3300℃,对金属表面的加热速度较快。采用不同规格的 割炬和割嘴,可以切割不同厚度的低碳钢、中碳钢和低合金钢。如果钢材中含有 铬、镍、铝等抗氧化的合金元素含量过高时,如不锈钢、工具钢等就必须采用氧熔剂切割 或等离子弧切割。

氧-乙炔火焰切割由于安全性差,对环境污染严重和乙炔气制取成本高等原因,正逐步被氧丙烧火焰切割所取代。

3.氧-丙烷火焰切割

氧-丙烷火焰切割与氧-乙炔相比具有以下优点:

(1)丙烷的点火温度为580℃,大大高于乙炔气的点火温度,且丙烷的爆炸范围比乙炔窄得多,故氧-丙烷切割的安全性大大高于氧-乙炔火焰切割。

(2)丙烷气制取容易,成本低廉,且易于液化和灌装,对环境污染小。

(3)氧-丙烷火焰温度适中,选用合理的切割参数切割时,切割面的粗糙度优于氧-乙炔火焰切割。

氧-丙烷切割的缺点是火焰温度比较低,切割预热时间略长于氧-乙炔火焰切割。氧气的消耗量高于氧-炔焰切割。

氧-丙烷总的切割成本远低于氧-乙炔火焰切割。

(2017)与氧-乙炔火焰切割相比,氧-丙烷切割的特点( )。

A.火焰温度较高,切割时间短,效率高

B.点火温度高,切割的安全性大大提高

C.无明显烧塌,下缘不挂渣,切割面粗糙度好

D.氧气消耗量高,但总切割成本较低

233网校答案:BCD

4.氧-氢火焰切割

氧-氢火焰切割火焰集中,割口表面光洁度高,无烧塌和圆角现象,不结渣。氧-氢火焰切割具有以下优点:

(1)成本较低。无需搬运和更换气瓶,减轻了工人劳动强度,提高了工时利用率。

(2)安全性好。

(3)环保。

5.氧熔剂切割

氧熔剂切割是在切割氧流中加入纯铁粉或其它熔剂,利用它们的燃烧热和废渣作用实现气割的方法。

此种切割方法烟尘少,切断面无杂质,可用来切割不锈钢等。

(三)电弧切割

电弧切割按生成电弧的不同可分为等离子弧切割和碳弧气割。

1.等离子弧切割

等离子弧切割是一种常用的切割金属和非金属材料的工艺方法。等离子弧切割的机理 与氧燃气切割有着本质上的差别。它是利用高速、高温和高能的等离子气流来加热和熔化被切割材料,并借助内部的或者外部的高速气流或水流将熔化材料排开,直至等离子气 流束穿透背面而形成割口。

等离子弧弧区内的气体完全电离,能量高度集中,能量密度很大,电孤温度可高达 15000~20000C ,远远超过所有金属以及非金属的熔点。因此等离子弧 切割过程不是依靠氧化反应,而是靠熔化来切割材料,比氧一燃气切割的适用范围大得多, 能够切割绝大部分金属和非金属材料,如不锈钢、高合金钢、铸铁、铝、铜、鸽、铝、和陶瓷、水泥、耐火材料等。

等离子切割机配合不同的工作气体可以切割各种气割难以切割的金属,尤其是对于有色金属(不锈钢、碳钢、铝、铜、铁、镍)切割效果更佳其主要优点在于切割厚度不大 的金属的时候,等离子切割速度快,尤其在切割普通碳素钢薄板时,速度可达氧切割法5~6倍、切割面光洁、热变形小、几乎没有热影响区。

2.碳弧气割

利用碳弧气割可对金属进行切割,也可在金属上加工沟槽。目前,这种方法在金属结构制造部门得到广泛应用。

碳弧气割的适用范围及特点为:

(1)在清除焊缝缺陷和清理焊根时,能在电弧下清楚地观察到缺陷的形状和深度,生产效率高。

(2)可用来加工焊缝坡口,特别适用于开U型坡口。

(3)使用方便,操作灵活。

(4)可以加工多种不能用气割加工的金属,如铸铁、高合金钢、钢和铝及其合金等, 但对有耐腐蚀要求的不锈钢一般不采用此种方法切割。

(5) 设备、工具简单,操作使用安全。

(6) 碳弧气割可能产生的缺陷有夹碳、粘渣、铜斑、割槽尺寸和形状不规则等。

例:能够用来切割不锈钢的方法为 ( )。

A.碳弧切割

B.氧丙烷切割

C.氧熔剂切割

D.等离子弧切割

233网校答案:CD

233网校解析:氧熔剂切割是在切割氧流中加入纯铁粉或其它熔剂,利用它们的燃烧热和废渣作用实现气割的方法。

此种切割方法烟尘少,切断面无杂质,可用来切割不锈钢等。

等离子弧弧区内的气体完全电离,能量高度集中,能量密度很大,电孤温度可高达 15000~20000C ,远远超过所有金属以及非金属的熔点。因此等离子弧 切割过程不是依靠氧化反应,而是靠熔化来切割材料,比氧一燃气切割的适用范围大得多, 能够切割绝大部分金属和非金属材料,如不锈钢、高合金钢、铸铁、铝、铜、鸽、铝、和 陶瓷、水泥、耐火材料等。

(四)激光切割

激光切割与其他热切割方法相比较,主要特点有切口宽度小(0.1mm左右)、切割精度高、速度快、质量好,并可切割多种材料(金属、非金属、金属基和非金属基复合材料、皮革、木材及纤维等)。激光切割由于受激光器功率和设备体积的限制,只能切割中、小厚度的板材和管材,而且随着工件厚度的增加,切割速度明显下降。此外,激光切割设备费用高,一次性投资大。

二、焊接

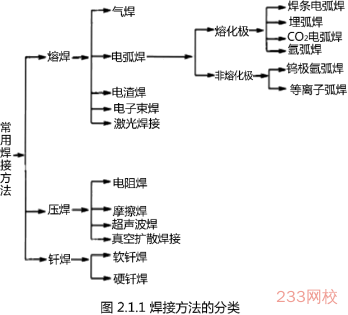

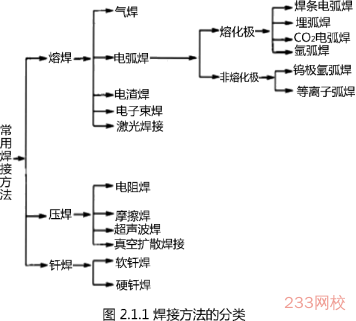

(一)焊接的分类及特点

按照焊接过程中金属所处的状态及工艺的特点,可以将焊接方法分为熔化焊(熔焊)、压力焊(压焊)和钎焊三大类。

例:属于熔化极电弧焊的焊接方法是( )。

A.气焊

B.埋弧焊

C.等离子弧焊

D.电渣焊

233网校答案:B

233网校解析:

(2016)点焊、缝焊和对焊是某种压力焊的三个基本类型。这种压力焊是( )。

A.电渣压力焊

B.电阻焊

C.摩擦焊

D.超声波焊

233网校答案:B

1.熔化焊

(1)气焊

(1)气焊。气焊所用的可燃气体与气割相同,主要有乙炔、丙烷、天然气和氢气等, 氧气为助燃气体。气焊用的焊丝起填充金属的作用,焊接时与熔化的母材一起组成焊缝金属。

气焊的主要优点 :

①设备简单、费用低、移动方便、使用灵活。

②通用性强,对铸铁及某些有色金属的焊接有较好的适应性。

③无须电源,因而在无电源场合和野外工作时有实用价值。

气焊的主要缺点:

①生产效率较低,气焊火焰温度低,加热速度慢。

②焊接后工件变形和热影响区较大,焊接变形大。

③焊接过程中,熔化金属受到的保护差,焊接质量不易保证。

④较难实现自动化。

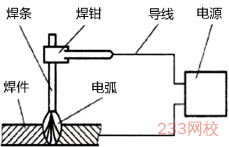

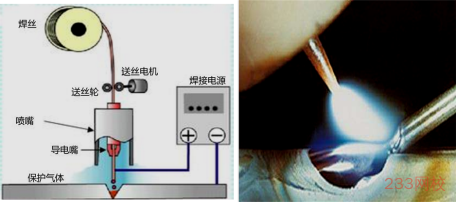

(2)电弧焊

1)手工焊条电弧焊(简称手弧焊),目前在工业生产中广泛应用。

手弧焊的主要优点:

①操作灵活,进行短缝焊接作业。特别适用于难以达到部位的焊接。

②设备简单,使用方便。投资少。

③应用范围广。适用于各种厚度和各种结构形状的焊接。

手弧焊的主要缺点有:

①最根本的缺点是焊接生产效率低。

②劳动条件差。

③焊接质量不够稳定。